随着工业4.0和智能制造的深入推进,越来越多的工业设备被接入网络,以实现远程监控、数据采集与集中管理。在实际的计算机系统集成项目中,不同网段的工业设备之间常常因IP地址冲突或无法直接通信而面临互联互通的难题。跨网段IP地址转换技术正是解决这一问题的核心手段,它能有效整合异构网络,保障工业系统的稳定运行与高效协同。

一、跨网段通信的挑战与需求

工业现场网络通常根据功能、安全或历史原因划分为多个网段,如控制网、监控网、管理网等。设备可能分布在192.168.1.0/24、10.0.0.0/24等不同子网中。若未进行适当配置,这些设备无法直接交换数据,导致系统集成失败。跨网段IP地址转换的需求主要体现在:

- 网络隔离与安全:通过网段划分限制非法访问,但需允许授权数据跨网传输。

- 地址冲突避免:合并不同厂家的系统时,其设备可能使用相同的私有IP地址范围。

- 协议兼容性:部分工业协议(如Modbus TCP、OPC UA)需在特定IP环境下工作,转换可适配不同网络架构。

二、核心转换技术与实现方式

实现跨网段IP地址转换主要依赖以下技术,在系统集成中需根据场景灵活选择:

- 路由器与静态路由:在网段间部署工业路由器,配置静态路由表,将指定IP段的数据包转发至目标网络。这是最基础的方法,适用于结构稳定的环境。

- 网络地址转换(NAT):

- 静态NAT:将内部设备的私有IP一对一映射为公网或另一网段的IP,常用于服务器或关键设备。

- 动态NAT:从地址池中动态分配映射IP,适合大量设备临时访问外部网络。

- 端口地址转换(PAT):多个设备共享一个IP,通过不同端口区分,极大节省地址资源。

- VPN隧道技术:通过IPSec、SSL等VPN在公共网络(如互联网)上建立加密隧道,将不同网段的设备虚拟接入同一局域网,实现安全通信。

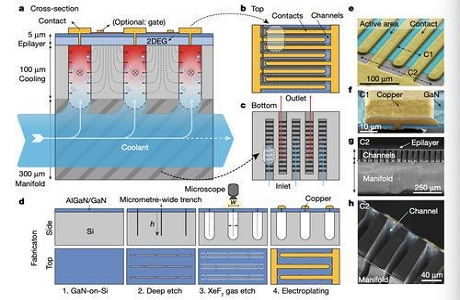

- 工业网关与协议转换器:专用硬件或软件网关不仅能进行IP转换,还可实现不同工业协议(如Profibus转Ethernet)的适配,是复杂集成项目的优选。

三、系统集成中的实施步骤与要点

在计算机系统集成项目中,成功部署跨网段IP地址转换需遵循系统化流程:

- 网络拓扑分析:绘制现有网络结构图,标识各网段IP范围、设备类型及通信需求。

- 方案设计:根据数据流量、实时性要求及安全策略,选择合适的转换技术。例如,对实时控制数据采用路由器+静态NAT,对远程访问采用VPN。

- 设备配置与测试:

- 配置路由器、防火墙或网关的转换规则,注意避免规则冲突。

- 在测试环境中验证连通性,使用ping、traceroute等工具排查问题。

- 安全加固:设置访问控制列表(ACL),仅开放必要的端口与协议;定期更新固件,防范网络攻击。

- 文档与维护:记录转换规则与网络变更,建立监控机制,确保长期稳定运行。

四、案例应用与效益分析

某汽车制造厂将原独立运行的焊接机器人网络(172.16.1.0/24)与总装线监控系统(192.168.10.0/24)集成。通过部署工业网关实施静态NAT,将机器人控制器IP映射至监控网段,实现了数据实时上传至MES系统。此举避免了设备地址冲突,提升了生产效率15%,并降低了运维复杂度。

五、未来趋势与挑战

随着工业互联网发展,跨网段通信将面临更高要求:

- 软件定义网络(SDN):通过集中控制器动态管理流量与转换规则,提升网络灵活性。

- IPv6普及:更大地址空间可能减少NAT使用,但过渡期仍需转换技术支持。

- 安全风险:转换设备可能成为攻击切入点,需结合零信任架构增强防护。

工业设备跨网段IP地址转换是计算机系统集成不可或缺的环节。通过合理规划与实施,企业能够打破信息孤岛,构建高效、安全的工业网络体系,为数字化转型奠定坚实基础。