随着信息技术的飞速发展,工业互联网作为智能制造的核心支撑体系,正以前所未有的深度和广度重塑全球制造业格局。本文旨在浅论工业互联网的发展进程、主要实现形式,并探讨其与计算机系统集成技术的内在关联与融合路径。

一、工业互联网的发展进程:从概念萌芽到生态构建

工业互联网的发展并非一蹴而就,其演进历程大致可分为三个阶段:

- 萌芽与探索期(2010年代初期以前):此阶段以“物联网”概念在工业领域的初步应用为标志,侧重于单一设备或生产线的数据采集与远程监控,系统间互联互通程度较低,可视为工业互联网的雏形。

- 快速发展与平台化期(2010年代中期至2020年代初):云计算、大数据、人工智能等技术的成熟,催生了工业互联网平台的出现。发展重点从“连接”转向“数据价值挖掘”,通过平台整合资源、沉淀工业知识与模型,实现生产优化、供应链协同和个性化定制。各国相继推出国家级战略,产业生态初步形成。

- 深度融合与生态繁荣期(当前及未来):工业互联网进入与行业知识深度结合、赋能全价值链的新阶段。其发展呈现出“网络化协同、智能化生产、服务化延伸、个性化定制”的鲜明特征。5G、边缘计算、数字孪生等技术与工业互联网深度融合,推动构建开放共享、安全可靠的产业生态。

二、工业互联网的主要实现形式

工业互联网的实现并非单一模式,其形式随着技术演进和应用深化而不断丰富,核心形式包括:

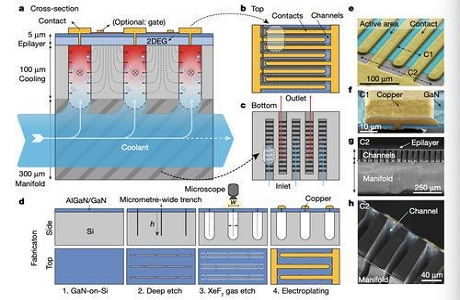

- 工业互联网平台:这是当前最主要的载体形式,通常包含边缘层、IaaS层、PaaS层(工业数据建模与分析平台)和SaaS层(工业应用)。平台向下连接海量设备、产品与系统,向上支撑工业APP的快速开发与部署,是资源集聚、知识复用和价值创造的核心。

- 企业内网络化协同制造:基于工业互联网,打通企业内设计、生产、管理、服务等各环节数据流,实现生产设备、信息系统与人员的全面互联与高效协同,提升生产灵活性与效率。

- 产业链/价值链协同:跨越企业边界,连接供应商、制造商、分销商与终端客户,实现需求精准感知、资源动态配置与产品全生命周期管理,构建柔性化、智能化的供应链体系。

- “产品+服务”模式:通过为工业产品添加网络连接与智能分析能力,实现从单纯销售产品向提供“产品+远程运维、性能优化、增值服务”等综合解决方案转变。

三、计算机系统集成:工业互联网落地的技术基石与赋能引擎

工业互联网的构建与高效运行,离不开计算机系统集成技术的强力支撑。二者关系密不可分:

- 集成是互联的前提:工业互联网的本质是数据驱动的系统之系统(System of Systems)。计算机系统集成技术负责将原本异构、孤立的各种工业软硬件系统(如ERP、MES、SCADA、PLC、传感器网络等)在物理和逻辑层面进行连接与整合,打破“信息孤岛”,形成统一的数据流通管道,这是实现广泛互联与数据汇聚的基础。

- 集成赋能平台与应用:工业互联网平台的建设本身就是一个复杂的系统集成工程,涉及IT与OT技术的深度融合。系统集成商需要运用网络集成、数据集成、应用集成乃至业务过程集成的综合能力,确保平台架构稳定、数据接口规范、应用部署灵活。面向特定场景的工业APP开发与部署,也高度依赖于对底层系统和数据的有效集成。

- 面向未来的集成挑战与趋势:随着工业互联网向纵深发展,系统集成面临新的挑战,如海量异构设备协议兼容、实时数据与历史数据融合处理、云边端协同架构部署、以及日益严峻的安全集成需求。未来的系统集成将更加注重标准化(如OPC UA、TSN等)、微服务化、智能化和安全内生,从“硬连接”走向“软定义”和“智协同”,为工业互联网提供更敏捷、健壮和安全的底层支持。

工业互联网的发展进程,是一部信息技术与工业技术不断融合创新的编年史。从初步连接到平台聚合,再到生态繁荣,其形式的演变始终围绕着数据价值释放这一核心。在这一进程中,计算机系统集成作为关键使能技术,贯穿始终,既是构建工业互联网“躯体”和“神经网络”的工匠,也是推动其持续演进、深化应用的引擎。面向智能制造的只有持续深化工业互联网与先进系统集成技术的协同创新,才能充分释放数据潜能,真正驱动制造业迈向高质量、可持续发展的新阶段。