智能工厂作为制造业转型升级的核心,其自动化系统的核心在于高效、可靠的控制级设计与无缝的计算机系统集成。在实际构建与优化过程中,这两大领域面临着多重复杂挑战,需要从技术、架构与管理等多维度进行系统性的应对。

一、控制级设计面临的核心挑战

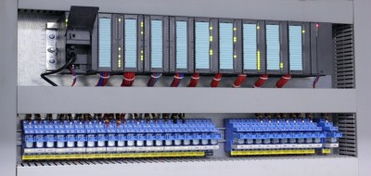

- 实时性与确定性的严苛要求:智能工厂的生产线对控制指令的响应时间有极严格的微秒或毫秒级要求。传统的PLC或工控机在应对高速、高精度作业(如精密装配、机器人协同)时,需确保控制循环的绝对确定性,避免因网络延迟、系统抖动导致的生产中断或质量缺陷。

- 异构设备与协议的兼容难题:工厂现场存在大量来自不同厂商的传感器、执行器、机器人与数控设备,它们往往采用各异的通信协议(如Profinet, EtherCAT, Modbus, OPC UA等)。控制级设计需要实现对这些异构设备的统一数据采集与指令下达,协议转换与数据映射成为巨大工程负担。

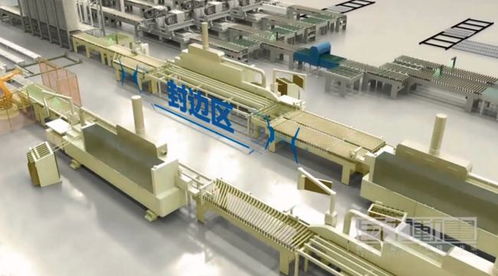

- 灵活性与可重构性的需求:为适应小批量、多品种的柔性生产模式,控制逻辑需要能够快速调整和重新部署。传统的硬连线或固化程序难以满足生产线的动态重组需求,要求控制级具备模块化、软件定义的能力。

- 安全与可靠性的双重压力:控制级是物理生产的直接指挥层,必须保障功能安全(防止设备误动作造成人身伤害)与信息安全(防止网络攻击导致停产或数据泄露)。如何在开放互联的趋势下,维持传统工业控制系统的稳定与封闭安全性,是一大矛盾。

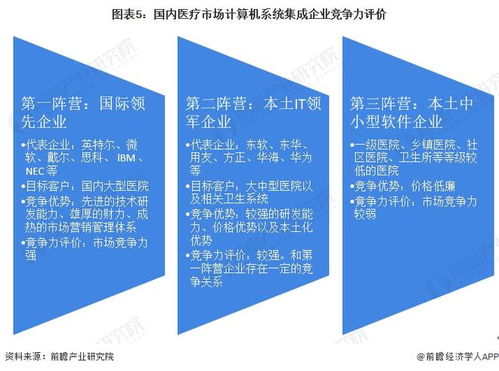

二、计算机系统集成带来的复合挑战

- 信息孤岛的打破与数据融合:智能工厂包含制造执行系统(MES)、企业资源计划(ERP)、产品生命周期管理(PLM)以及底层控制系统(OT)等多个层次。系统集成的首要挑战是如何打通这些信息孤岛,实现从订单到生产、从质量控制到设备维护的纵向数据贯通与横向业务协同。

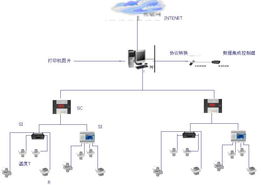

- IT与OT技术的深度融合困境:信息技术(IT)与运营技术(OT)在技术栈、生命周期、安全理念上存在显著差异。IT追求敏捷、开放与创新,OT则优先考虑稳定、可靠与安全。系统集成需要找到两者融合的平衡点,例如在工业云、边缘计算架构中合理分配计算任务,并建立统一的数据模型与接口标准(如Asset Administration Shell)。

- 系统复杂度与可维护性的权衡:随着集成度的提高,系统变得异常复杂,故障定位困难。一个模块的更新可能引发不可预见的连锁反应。因此,需要采用微服务架构、容器化等现代软件工程方法,提高各子系统的解耦程度与独立部署能力,同时建立完善的监控与诊断体系。

- 标准化与互操作性的滞后:尽管有OPC UA、IEEE 802.1时间敏感网络(TSN)等标准在推进,但行业整体标准化进程仍落后于技术发展速度。缺乏广泛接受的统一接口与数据语义标准,导致集成项目定制化程度高、成本昂贵、周期漫长。

三、应对策略与发展趋势

为应对上述挑战,业界正朝着以下方向演进:

- 架构演进:采用基于工业物联网(IIoT)的云-边-端协同架构。将实时性要求极高的控制功能部署在边缘侧或现场级,将数据分析、优化算法与业务管理上云,实现计算资源的合理分布。

- 技术融合:推动软件定义控制(SDC)与虚拟化技术。通过将控制功能软件化,并在统一的边缘服务器或工业PC上以容器或虚拟机形式运行,增强灵活性与资源利用率。

- 标准先行:积极参与和采纳国际开放标准,如OPC UA over TSN用于实现确定性的开放通信,以及IEC 61499等用于分布式控制编程的标准,为互操作性奠定基础。

- 安全一体化:构建覆盖全系统的纵深防御安全体系,将信息安全(如身份认证、加密传输)与功能安全(如安全PLC、安全继电器)设计有机结合,贯穿从设备到云端的每一个环节。

智能工厂自动化系统的成功,高度依赖于对控制级设计与计算机系统集成挑战的深刻理解与创新性解决。这需要跨领域的知识整合,以及持续推动技术标准化与架构开放化,最终构建出既智能敏捷又稳健可靠的生产系统。