在现代化的海鲜加工厂中,一条高效、稳定、卫生的自动化输送线是保障产能与品质的核心。高盐、高湿、低温的严苛环境,对输送线的核心动力单元——驱动系统,提出了近乎矛盾的要求:既要具备卓越的耐海水腐蚀能力以应对长期侵蚀,又需要高度的灵活性以适应多变的加工工序与节奏。将先进的计算机系统集成技术融入其中,正是解决这一矛盾、实现智能化升级的关键路径。

一、 核心挑战:腐蚀性与灵活性的双重考验

海鲜加工环境中的盐水、冰水混合物以及富含盐分的空气,对金属部件构成持续性腐蚀威胁。传统的驱动系统若防护不足,极易出现锈蚀、卡顿甚至失效,严重影响生产连续性与食品安全。加工流程复杂多样,从分拣、清洗、去壳、切片到包装,各环节对输送速度、启停精度、承载力的要求各不相同,驱动系统必须具备快速响应和精准调控的柔性。

二、 驱动系统的革新:材料、结构与设计的融合

为应对腐蚀,新一代驱动系统采用多层次防护策略:

- 关键材料升级:电机、减速器等核心部件外壳采用高品质不锈钢(如316L)、工程塑料或进行特殊的复合涂层处理(如特氟龙涂层、陶瓷涂层),从根本上提升耐蚀性。

- 密封结构强化:采用IP66/IP67甚至更高等级的防护外壳,并结合特殊的密封设计和耐腐蚀密封件,确保驱动单元内部与腐蚀性环境完全隔离。

- 模块化与易维护设计:将系统设计为可快速拆卸更换的模块,即使个别部件受损,也能最小化停机时间进行维护。

在灵活性方面,系统广泛采用:

- 伺服驱动与变频技术:实现对电机速度、扭矩的精确无级调控,轻松匹配不同工段的工艺要求。

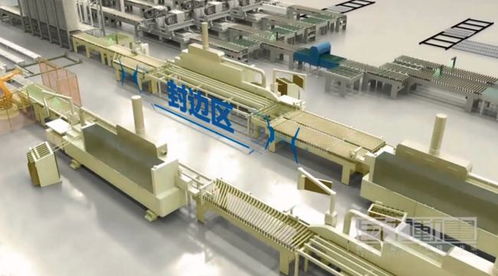

- 分布式驱动布局:替代传统的长轴集中驱动,各输送段独立驱动,可独立启停与调速,工艺编排更加自由。

三、 计算机系统集成的智慧赋能

单纯的硬件升级不足以释放全部潜能。计算机系统集成将驱动系统从“执行单元”提升为“智能节点”,构建出中枢神经系统:

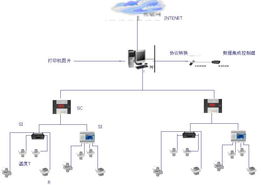

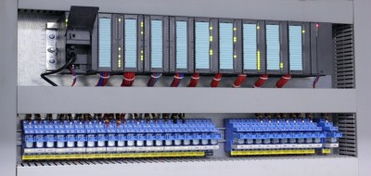

- 统一控制平台:通过工业以太网(如PROFINET、EtherCAT)或现场总线,将分布各处的驱动单元、传感器(光电、称重、视觉识别)、执行器(分拣机械臂、阀门)集成到一个中央控制系统中(如SCADA、DCS或基于PC的控制器)。操作员可在中控室一键调度整条产线。

- 自适应工艺管理:系统可根据不同海鲜品类(如虾、鱼、贝类)的加工程序,自动调用预置的驱动参数配方,实现产线的快速换产。视觉系统识别物料状态后,可实时反馈并调整相应输送段的速度。

- 预测性维护与健康管理:集成在驱动单元内的振动、温度传感器及智能电表,持续采集运行数据。通过边缘计算或上传至云平台进行分析,系统能提前预警轴承磨损、润滑不足或效率下降等潜在故障,变“事后维修”为“事前维护”。

- 数据融合与优化:驱动系统的能耗、运行时间、启停次数等数据与生产订单、质量检测数据关联分析,可不断优化驱动策略,降低能耗,提升整体设备效率(OEE)。

四、 集成实施的价值与展望

应用了计算机系统集成的耐腐蚀柔性驱动系统,为海鲜工厂带来显著效益:提升生产效率与灵活性,满足小批量、多品种的柔性生产需求;大幅降低维护成本与意外停机风险;保障食品接触安全与生产环境洁净;通过数据洞察实现持续的精益改善。

随着物联网、数字孪生和人工智能技术的进一步融合,驱动系统将更具“智慧”。系统能够自我学习最优运行模式,并与供应链数据联动,实现从原料到成品的全流程自适应、可追溯的智能生产,持续推动海鲜加工行业向高端化、智能化迈进。